本文目录导读:

传统模具设计在制造业中扮演着至关重要的角色,随着技术的不断进步和工业的持续发展,虽然传统模具设计已经取得了一系列的进步,但是其现状以及传统模具设计方法的不足也逐渐凸显。

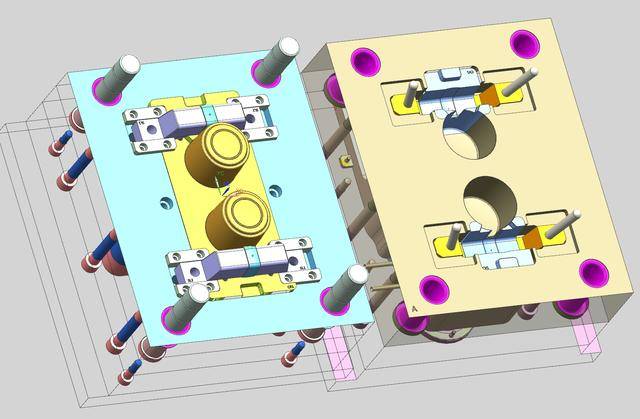

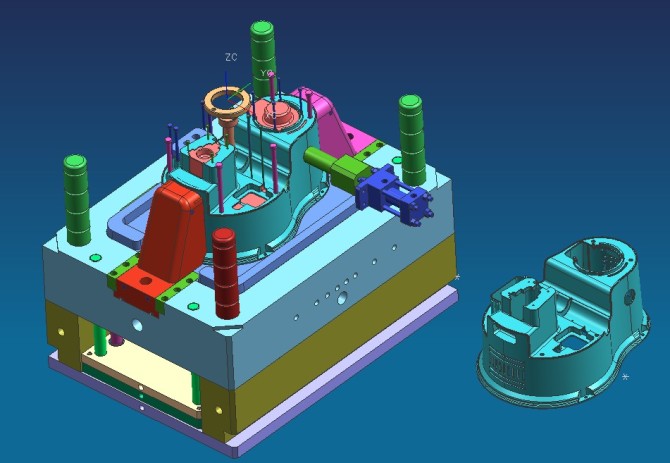

传统模具设计的现状

1、技术更新缓慢:尽管现有一些技术改进,但传统模具设计的技术基础仍然以经验为主,技术更新的速度相对较慢,对新材料、新工艺的适应性有待提高。

2、自动化和智能化程度低:大部分传统模具设计制造过程还是依赖人工操作,自动化和智能化程度相对较低,这限制了生产效率和精度的提高。

3、定制化程度高,标准化不足:由于传统模具设计往往根据特定项目或客户需求定制,标准化程度相对较低,这增加了生产和维护的成本。

传统模具设计方法的不足

1、设计周期长:传统模具设计通常依赖于手工绘图和计算,设计过程繁琐,导致设计周期较长。

2、精度和效率有待提高:由于依赖人工操作,设计和制造的精度、效率受到人为因素的影响,可能无法满足高精度、高效率的需求。

3、缺乏优化和仿真手段:传统模具设计方法缺乏先进的优化和仿真手段,难以在设计中预测和解决问题,导致后期修改和调试的成本和时间增加。

4、对新材料和新工艺的支持不足:传统模具设计方法对新材料和新工艺的支持有限,难以快速适应不断变化的市场需求。

虽然传统模具设计在制造业中仍具有重要地位,但其面临的挑战也不容忽视,为了提高效率、精度和适应性,传统模具设计需要不断更新技术,引入自动化和智能化手段,同时采用先进的优化和仿真方法,推动传统模具设计的标准化,也是降低生产和维护成本的重要途径。

TIME

TIME